5T एल्यूमीनियम पिघलने वाली रिवरबेरेटरी स्क्रैप लीड बैटरी रोटरी भट्टी

रोटरी गलाने वाली भट्टी

रोटरी भट्टी एक प्रकार की ब्लास्ट फर्नेस होती है, जिसका शरीर एक झुका हुआ बेलनाकार कंटेनर होता है जो घूम सकता है। रोटरी भट्ठी का सिद्धांत उच्च तापमान और उच्च गति रेडॉक्स के प्रभाव का उपयोग करके अयस्क और कोक को एक साथ मिलाना, भट्ठी में तेजी से गर्म करना और पिघलाना और धातु और अपशिष्ट स्लैग को अलग करना है।

रोटरी भट्ठी के आंतरिक हिस्सों को अलग-अलग क्षेत्रों में विभाजित किया गया है, जिसमें सबसे ऊपरी परत दहन क्षेत्र है, जहां कोक और ऑक्सीजन उच्च तापमान और उच्च दबाव वाले गैस प्रवाह का उत्पादन करने के लिए प्रतिक्रिया करते हैं। गैस नीचे की ओर बहती है और कटौती क्षेत्र में प्रवेश करती है। अयस्क और कोक कटौती क्षेत्र में कमी प्रतिक्रिया से गुजरते हैं, और धातु बाहर कम हो जाती है। धातु भट्ठी बैरल के साथ नीचे की ओर बहती है और अंत में स्लैग क्षेत्र में पहुंचती है, जहां इसे अपशिष्ट स्लैग से अलग किया जाता है।

रोटरी भट्टी में उच्च उत्पादन क्षमता और उच्च पिघलने की क्षमता के फायदे हैं, और यह विभिन्न धातु सामग्री जैसे लोहा, स्टील और मिश्र धातु को पिघला सकती है। इस्पात उद्योग में, रोटरी भट्टियाँ मुख्य इस्पात निर्माण उपकरणों में से एक बन गई हैं, जिनका व्यापक रूप से इस्पात निर्माण, लोहा निर्माण और स्क्रैप रिकवरी जैसे क्षेत्रों में उपयोग किया जाता है।

लेड स्क्रैप, लेड ग्रिड, लेड एसिड बैटरी स्क्रैप, विभिन्न कच्चे माल के अनुकूल।

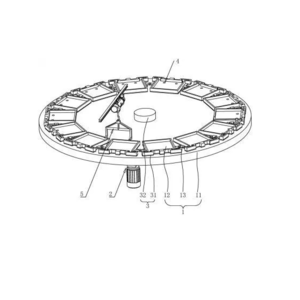

सीसा पिघलने वाली रोटरी भट्टी में एक रोटरी होस्ट, एक आग प्रतिरोधी भट्टी अस्तर, एक दहन प्रणाली, एक हाइड्रोलिक प्रणाली, एक रिंग गियर ट्रांसमिशन प्रणाली और एक ग्रिप प्रणाली होती है। चार्जिंग और डिस्चार्जिंग दोनों भट्ठी के दरवाजे के साथ स्थापित भट्ठी के मुंह से होकर गुजरते हैं। चार्जिंग और डिस्चार्जिंग के दौरान बर्नर के साथ स्थापित भट्ठी का दरवाजा खोला जा सकता है। सहायक मशीनें स्वचालित फीडिंग मशीन, स्वचालित स्लैग (सूप) बैग और स्लैग रेकिंग मशीन, और स्वचालित इनगट कास्टिंग और स्टैकिंग मशीन से सुसज्जित हैं। इन सहायक उपकरणों के माध्यम से, पूरी प्रक्रिया का स्वचालित संचालन महसूस किया जा सकता है।

विवरण में शामिल हैं:

- क्रोम-मैग्नीशियम आधार की दुर्दम्य सामग्री

- वायु-ईंधन बर्नर या ऑक्सी-ईंधन बर्नर या भारी तेल बर्नर

- स्थानीय नियंत्रण कक्ष और रिमोट कंट्रोल के माध्यम से दरवाजा खोलने की सुविधा

- हाइड्रोलिक यूनिट के साथ दरवाजा संचालन प्रणाली;

- रोटेशन सिस्टम 0 - 1 आरपीएम वैरिएबल स्पीड ड्राइवर के साथ (वीएफडी द्वारा)

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy